- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

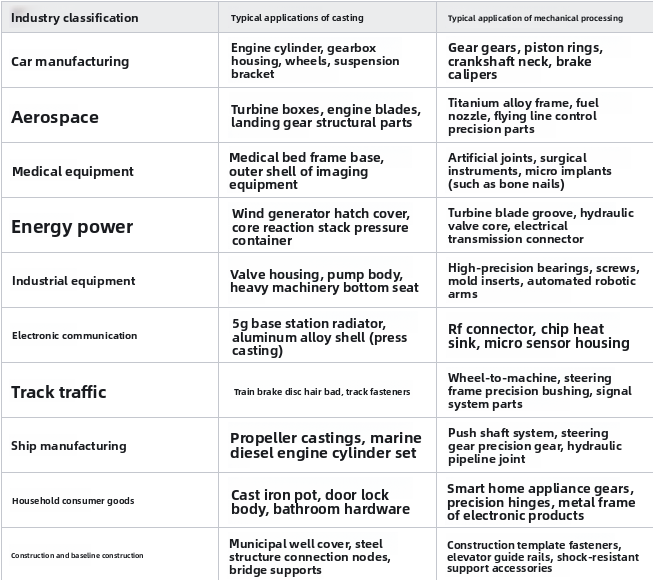

Dove vengono utilizzati il casting e la lavorazione?

2025-08-20

Dove vengono utilizzati il casting e la lavorazione?

Vantaggi della lavorazione: alta precisione:CNC multi-asseLa tecnologia consente il controllo di precisione a livello di micron, rendendolo particolarmente adatto per parti complesse con requisiti dimensionali rigorosi, come lame di turbina e impianti medici. Risposta rapida alla domanda di piccoli batch: eliminare la necessità di uno sviluppo complesso di stampo, la lavorazione può essere eseguita direttamente da file di progettazione, accorciando significativamente la verifica del prototipo e cicli di produzione su piccola scala. Ripetibilità stabile: programmi CNC e percorsi degli strumenti standardizzati garantiscono dimensioni della parte coerenti e qualità della superficie durante la produzione di massa. Produzione automatizzata: i sistemi CNC automatizzano l'intero processo, riducendo l'intervento manuale, minimizzando gli errori operativi e migliorando l'efficienza delle apparecchiature continue. Compatibilità materiale ampia: compatibile con metalli, materie plastiche ingegneristiche, ceramiche e compositi, soddisfacendo i diversi requisiti di prestazione dei materiali di vari settori.

Svantaggi della lavorazione: elaborazione limitata della struttura interna: caratteristiche interne complesse come fori e cavità profonde richiedono più modifiche allo strumento o strumenti personalizzati, aumentando significativamente difficoltà di elaborazione e costi. Vincoli dimensionali: è difficile per viaggi di macchine utensili e rigidità del mandrino, la lavorazione di precisione di pezzi di lavoro oversize o pesanti.

Utilizzo di risorse basso: il processo di taglio genera grandi quantità di trucioli di metallo o polvere, risultando in un tasso più elevato di perdita di materie prime rispetto ai processi di produzione additiva o a forma di rete vicina. Macchinatura e fusione: tipi e tecnologie elaborazione

Tipi: fresatura: utilizza uno strumento multi-edge rotante per tagliare il pezzo lungo più assi. Adatto per la lavorazione di superfici piane, superfici curve e strutture tridimensionali complesse, è ampiamente utilizzato nelle cavità dello stampo e nella produzione di parti di forma speciale.

RILIVAMENTO: combinando la rotazione del pezzo con l'alimentazione lineare dello strumento, forma in modo efficiente parti rotanti (come alberi e maniche), in grado di lavorare con diametri esterni, fori interni e fili. Drilling: viene utilizzata una punta a spirale per penetrare nel materiale per formare un foro circolare. Supporta la lavorazione di fori, buchi ciechi e fori a gradini ed è comunemente usato per la produzione di massa di fori di localizzazione per il gruppo componente. Macinatura: una ruota di macinazione rotante ad alta velocità viene utilizzata per eseguire micro tagli sulla superficie del pezzo, migliorando l'accuratezza e la finitura dimensionale. È adatto per il resurfacing dei bordi degli utensili e la lavorazione della pista di cuscinetti ad alta precisione. Accordatura: uno strumento noioso a bordo singolo viene utilizzato per espandere il diametro interno di un foro pre-perforato, controllando con precisione la coassialità e la cilindicità del foro. È comunemente usato per la lavorazione di cavità interne di precisione come blocchi motore e corpi di valvola idraulica. BROACHING: usa una boccia con un profilo del dente a più stadi per formare chiave, spline o buchi interni di forma speciale in una volta. Questo metodo è altamente efficiente e offre una qualità della superficie stabile, rendendolo adatto alla produzione di massa di ingranaggi e giunti. Tagliamento del filo: tagli materiali conduttivi usando il principio dell'elettroerosione.

Può elaborare contorni complessi di metalli superhard ed è particolarmente adatto per stampi di stampaggio di precisione e formazione della lama del motore aerospaziale. Pianificazione: lo strumento utilizza un movimento alternativo lineare per tagliare piani o scanalature. Questo metodo è adatto per la lavorazione piana di binari di guida e piastre di base di grandi utensili. È semplice funzionare ma relativamente inefficiente.

Machining Electrospark: utilizza la scarica pulsata per corrodere i materiali conduttivi. Può elaborare micro-fori, cavità complesse e stampi in carburo, sfondando i limiti di durezza del taglio tradizionale. Ogni processo viene combinato e applicato in base alle caratteristiche dello strumento, alla traiettoria di movimento e all'adattabilità del materiale, coprendo collettivamente le esigenze dell'intera catena industriale, dalla lavorazione ruvida a ultra-finishing. Tipi di fusione: fusione di sabbia: i leganti di sabbia di silice, argilla o resina vengono utilizzati per creare stampi una tantum o semi-permanente. La cavità dello stampo è formata imprimendo il modello. Questo metodo è adatto alla produzione diversificata di metalli a punto di fusione ad alto fusione come ghisa e acciaio fuso.

È comunemente usato nella produzione di componenti strutturali come blocchi di motore e valvole. Casting da morire: il metallo fuso viene premuto in uno stampo in acciaio ad alta resistenza ad alta velocità, rapidamente raffreddato e formato. È specializzato nella produzione in serie di parti di precisione a parete sottile di metalli non ferrosi come alluminio, zinco e magnesio ed è ampiamente utilizzato in prodotti con elevati requisiti di finitura superficiale come parti automobilistiche e alloggiamenti elettronici. Casting per investimenti: viene utilizzato uno stampo di cera anziché un modello fisico, rivestito con più strati di rivestimento refrattario per formare un guscio di ceramica. Lo stampo di cera perso viene fuso e quindi iniettato con metallo fuso. Può replicare strutture complesse e delicate come lame di turbina e opere d'arte ed è particolarmente adatto per la personalizzazione di piccoli batch di parti in lega ad alta temperatura nel campo aerospaziale. Casting centrifugo: usando la forza centrifuga per aderire uniformemente il metallo fuso alla parete interna dello stampo rotante, forma parti simmetriche rotazionalmente come tubi e mozzi senza soluzione di continuità. Combina la densità del materiale e l'efficienza della produzione ed è principalmente utilizzato nella produzione di tubi e anelli dei cuscinetti. Casting a bassa pressione: il metallo liquido viene iniettato agevolmente in uno stampo chiuso attraverso la pressione dell'aria per ridurre la turbolenza e l'ossidazione. Viene utilizzato per formare parti vuote con requisiti ad alta densità come mozzi di alluminio e testate e presenta i vantaggi sia della stabilità del processo che dell'utilizzo del materiale. La casting perduto-foam utilizza un modello di plastica in schiuma invece di uno stampo tradizionale. Durante il versamento, il motivo vaporizza ed è riempito con metallo fuso, consentendo la produzione integrata di getti con cavità interne complesse. Questo metodo è adatto per la produzione di prodotti a singolo pezzo o a piccole dimensioni come macchinari minerari e alloggiamenti di pompaggio e valvole. La fusione continua comporta la solidificazione continua del metallo fuso attraverso uno stampo e una fusione raffreddati ad acqua, producendo direttamente barre, piastre o profili.

Ciò migliora in modo significativo l'efficienza di stampaggio di materiali come leghe di acciaio e rame ed è diventato un processo fondamentale per la produzione su larga scala nell'industria metallurgica. Ogni tecnica di fusione è adattata alle caratteristiche di muffa, alla fluidità dei metalli e alle esigenze di produzione, con conseguenti capacità di produzione complete che vanno dai getti artistici ai componenti industriali. Differenze chiave tra la lavorazione e la fusione: Caratteristiche degli strumenti: la lavorazione si basa su utensili da taglio come fresate, esercitazioni e torni per modellare direttamente le parti, mentre la casting richiede processi preliminari come la produzione di modelli e la preparazione dello stampo per creare lo spazio di stampaggio. La catena degli strumenti copre l'intero processo, dalla scultura in cera alla preparazione dello stampo di sabbia. Usi di lavorazione controllata dalla precisioneSistemi CNCPer ottenere una precisione a livello di micron ed è particolarmente abile nel raggiungere elevate finiture superficiali e dettagli geometrici complessi. I getti, tuttavia, sono influenzati da fattori come l'accuratezza della muffa e il restringimento dei metalli, che richiedono fusione di precisione o casting per gli investimenti per raggiungere la coerenza dimensionale.

Compatibilità del materiale: i materiali di fusione sono limitati dal loro punto di fusione e fluidità. La fusione di sabbia è adatta per metalli a punta ad alto fusione come ghisa e acciaio fuso, mentre la fusione si concentra su leghe a basso punto di fusione come l'alluminio e lo zinco. La lavorazione può elaborare una vasta gamma di materiali, tra cui metalli, materie plastiche ingegneristiche e ceramiche, con una gamma più ampia di durezza. Complessità di progettazione: la lavorazione eccelle nel formare bordi affilati, strutture a parete sottile e fori e slot precisi, ma ha limitazioni durante l'elaborazione di strutture chiuse come cavità profonde e curve verso l'interno. La fusione può formare componenti complessi con cavità interne e linee di flusso curve (come i blocchi del motore) in un unico pezzo, ma i dettagli sono meno nitidi. Scala di produzione: il casting offre vantaggi in termini di costi nella produzione su larga scala e gli stampi possono essere rapidamente replicati dopo un singolo investimento. La lavorazione non richiede stampi e può soddisfare i requisiti di personalizzazione di piccoli o singoli pezzi attraverso le regolazioni del programma, offrendo una maggiore flessibilità.

Prestazioni della parte: le parti lavorate hanno proprietà meccaniche più uniformi a causa dell'assenza di difetti di solidificazione. I getti, attraverso processi come la solidificazione direzionale e il trattamento termico per ottimizzare la struttura del grano, possono affrontare la resistenza del materiale originale, ma possono contenere pori microscopici o inclusioni. Efficienza di sviluppo del prototipo: la lavorazione direttamente taglia dai modelli CAD, completando prove prototipi entro poche ore. I prototipi di fusione richiedono lo sviluppo della muffa e il versamento del metallo, che richiedono molto tempo, ma la colata degli investimenti può accelerare il processo utilizzando motivi di cera stampati in 3D.

La struttura complessiva dei costi della fusione è elevata nei costi iniziali dello stampo, rendendolo adatto alla produzione in scala per diluire il costo per pezzo. La lavorazione, d'altra parte, non ha costi di stampo e i costi di perdita di materiale e del lavoro aumentano linearmente con le dimensioni del lotto, rendendolo più adatto per prodotti per piccole e medie o ad alto valore. I due processi si completano a vicenda nel settore manifatturiero: il casting risolve la produzione di massa di componenti complessi, mentre la lavorazione consente la correzione finale delle caratteristiche di precisione, supportando congiuntamente la catena di produzione completa dal prodotto vuoto al prodotto finito.